Förarlöst elektriskt loksystem

Bakgrunden för lösningen för obemannat spårtransportsystem

För närvarande drivs och drivs det inhemska tunnelbanetransportsystemet av postpersonal på plats.Varje tåg behöver en förare och minarbetare, och processen att lokalisera, lasta, köra och rita kan slutföras genom deras ömsesidiga samarbete.Under denna situation är det lätt att orsaka problem som låg lastningseffektivitet, onormal lastning och stora potentiella säkerhetsrisker.Kontrollsystemet för underjordiska järnvägstransporter uppstod först utomlands på 1970-talet.Kirunas underjordiska järngruva i Sverige utvecklade först trådlösa fjärrkontrolltåg och trådlös kommunikationsteknik, och realiserade framgångsrikt den trådlösa fjärrkontrollen av tunnelbanetåg.Under tre års oberoende forskning och utveckling och fältexperiment satte Beijing Soly Technology Co., Ltd. äntligen ut det automatiska tågkörningssystemet online den 7 november 2013 i Xingshan Iron Mine i Shougang Mining Company.Det har varit stabilt fram till nu.Systemet inser framgångsrikt att arbetare kan arbeta i markkontrollcentret istället för under jorden, och realiserar den automatiska driften av det underjordiska järnvägstransportsystemet och uppnådde följande prestationer:

Realiserad automatisk drift av underjordiska järnvägstransportsystem;

År 2013 realiserade det fjärrstyrda elektriska tågstyrsystemet på 180m nivå i Xingshan järngruva och vann det första priset för metallurgisk gruvvetenskap och teknologi;

Ansökte om och erhöll patentet 2014;

I maj 2014 klarade projektet den första omgången av demonstrationsteknikacceptans av säkerhetstekniken "fyra partier" från statens administration för säkerhetsstyrning och kontroll.

Lösning

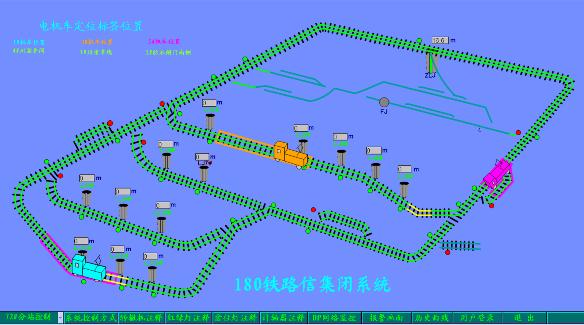

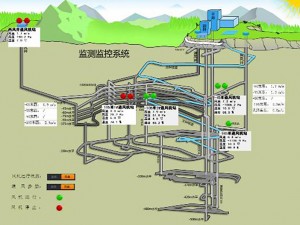

Den automatiska driftlösningen för det underjordiska järnvägstransportsystemet utvecklat av Beijing Soly Technology Co., Ltd. har ansökts om och erhållit patentet och har erkänts i enlighet med relevanta nationella avdelningar, vilket är tillräckligt för att bevisa att detta system framgångsrikt kombinerar kommunikationssystem , automationssystem, nätverkssystem, mekaniska system, elsystem, fjärrkontrollsystem och signalsystem.Tågdriftskommandot utförs med den optimala körvägen och kostnads-nyttoredovisningsmetoden, vilket avsevärt förbättrar järnvägslinjens utnyttjandegrad, kapacitet och säkerhet.Noggrann tågpositionering uppnås genom vägmätare, positioneringskorrigerare och hastighetsmätare.Tågkontrollsystemet (SLJC) och det signalcentraliserade slutna systemet baserat på det trådlösa kommunikationssystemet realiserar den helautomatiska driften av tunnelbanan.Systemet integrerat med det ursprungliga transportsystemet i gruvan, har utbyggbarhet, som möter olika kunders behov, och är lämpligt för underjordiska gruvor med järnvägstransporter.

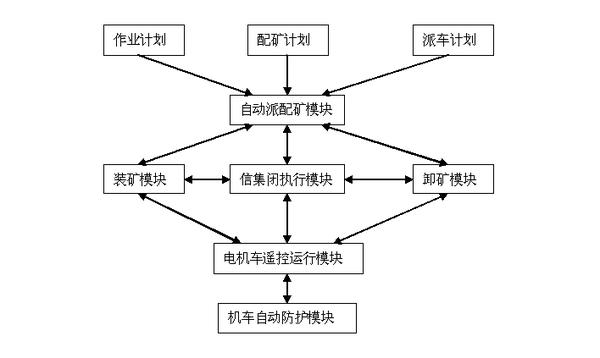

Systemsammansättning

Systemet består av tågfördelnings- och malmproportioneringsenhet (digitalt malmdistributionssystem, tågfördelningssystem), tågenhet (underjordiskt tågtransportsystem, automatiskt tågskyddssystem), driftenhet (tunnelbanesignal centraliserat slutet system, driftkonsolsystem, trådlös kommunikation system), malmlastningsenhet (fjärrladdningssystem för rännan, videoövervakningssystem för fjärrladdning av rännan) och tömningsenhet (automatiskt underjordiskt lossningsstationssystem och automatiskt rengöringssystem).

Figur 1 Systemsammansättningsdiagram

Tågsändnings- och malmproportioneringsenhet

Upprätta en optimal malmproportioneringsplan centrerad på huvudrännan.Från lossningsstationen, enligt principen om stabil utmatningskvalitet, i enlighet med malmreserverna och geologiska halten för varje ränna i gruvområdet, skickar systemet digitalt tåg och blandar malmer;enligt optimal malmproportioneringsplan, arrangerar systemet direkt produktionsplanen, bestämmer malmdragningssekvensen och kvantiteten för varje rännor, och bestämmer driftintervall och tågsträcka.

Nivå 1: Malmproportionering i stopen, det vill säga malmproportioneringsprocessen som börjar från skrapor som gräver malm och sedan dumpar malmer till rännorna.

Nivå 2: Proportionering av huvudränna, det vill säga malmproportioneringsprocessen från tåg som lastar malm från varje ränna och sedan lossar malm till huvudrännan.

Enligt produktionsplanen som utarbetats av nivå 2 malmproportioneringsplan styr det signalcentraliserade slutna systemet tågens driftintervall och lastpunkter.De fjärrstyrda tågen slutför produktionsuppgifterna på huvudtransportnivån enligt körvägen och instruktionerna från det signalcentraliserade stängda systemet.

Figur 2. Ramdiagram över tågsändnings- och malmproportioneringssystemet

Tågenhet

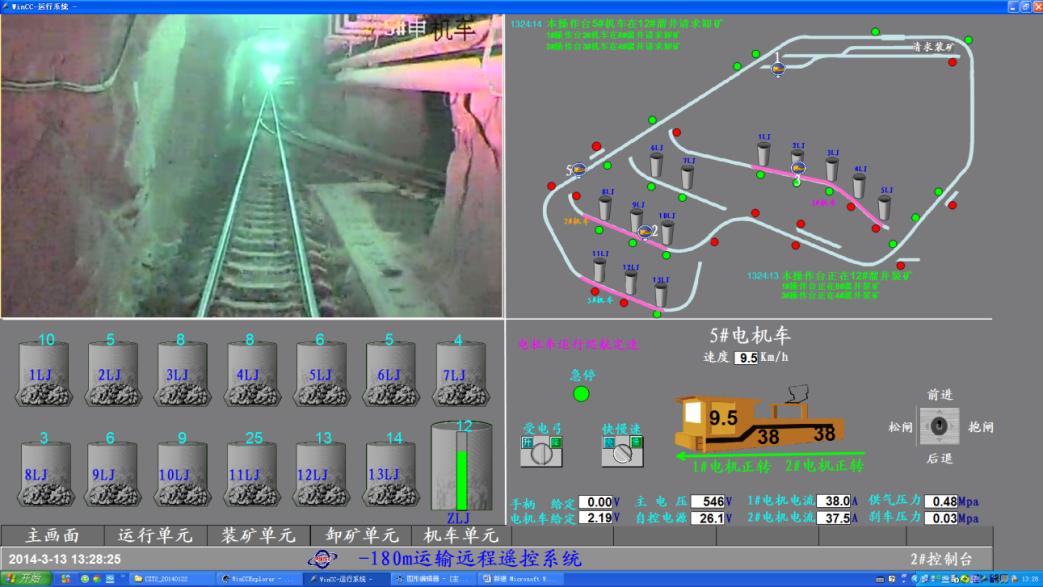

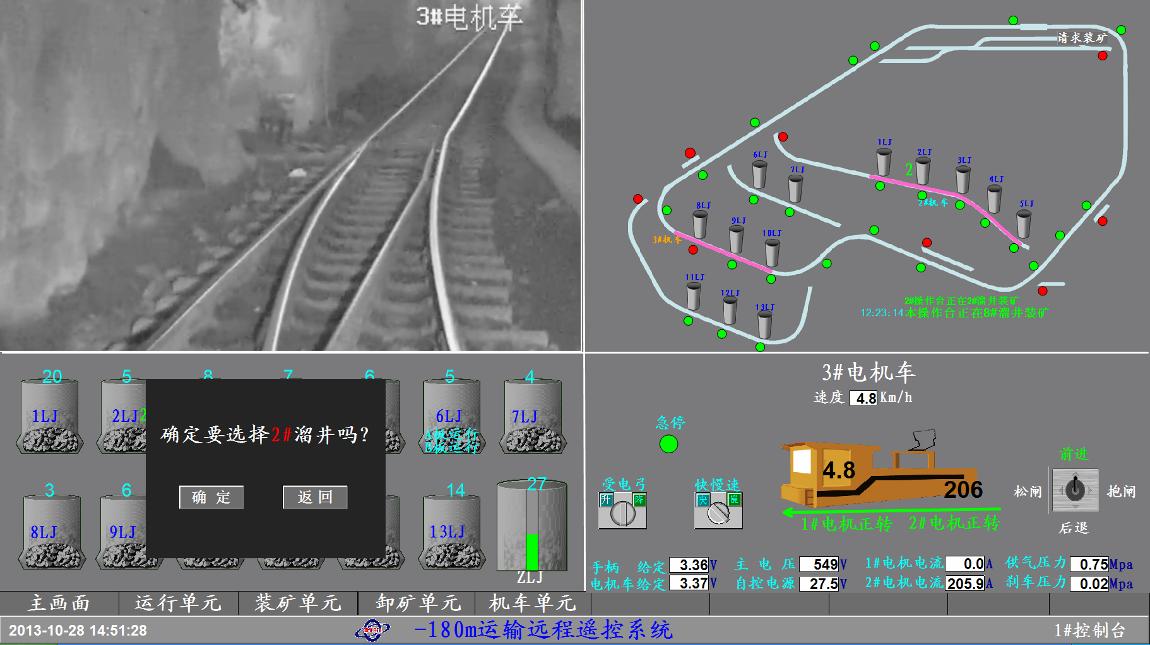

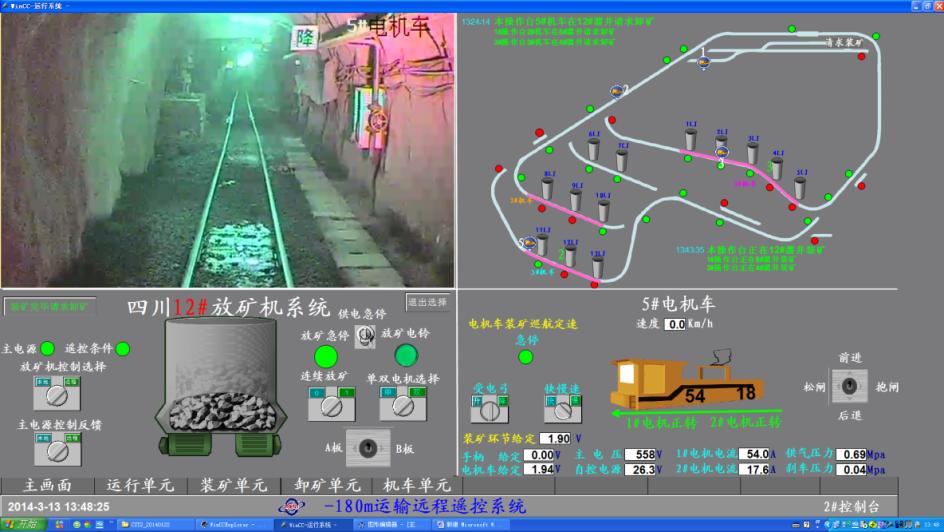

Tågenheten inkluderar ett underjordiskt tågtransportsystem och ett automatiskt tågskyddssystem.Installera det automatiska industriella styrsystemet på tåget, som kan kommunicera med konsolens styrsystem i kontrollrummet via trådlösa och trådbundna nätverk, och acceptera olika instruktioner från konsolens styrsystem och skicka tågets driftinformation till konsolkontrollen systemet.En nätverkskamera är installerad på framsidan av det elektriska tåget som kommunicerar med markkontrollrummet via trådlöst nätverk, för att realisera fjärrövervakning med video av järnvägsförhållanden.

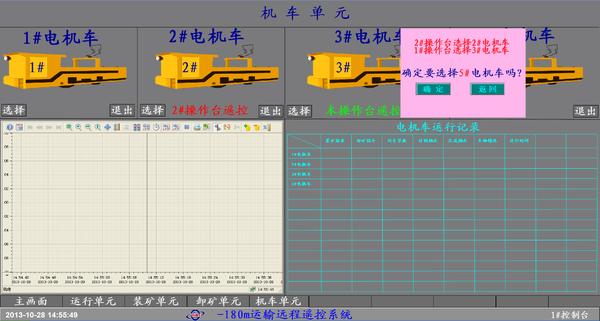

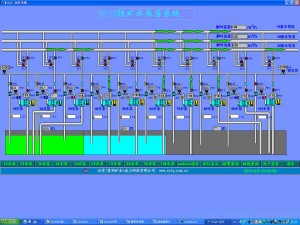

Driftsenhet

Genom integrationen av signalcentraliserat slutet system, tågledningssystem, system för exakt positionsdetektering, trådlöst kommunikationsöverföringssystem, videosystem och markkonsolsystemet, realiserar systemet drift underjordiskt elektriskt tåg med fjärrkontroll på marken.

Fjärrkontroll på marken:tågoperatören i kontrollrummet utfärdar en malmladdningsansökan, trafikledaren skickar malmladdningsinstruktioner enligt produktionsuppgiften och det signalcentraliserade stängda systemet ändrar automatiskt trafikljusen enligt linjeförhållandena efter att ha mottagit instruktionen och dirigerar tåget till den avsedda rännan för att ladda.Tågoperatören fjärrstyr tåget för att köra till den avsedda positionen genom handtaget.Systemet har funktionen med konstant fart, och operatören kan ställa in olika hastigheter vid olika intervall för att minska operatörens arbetsbelastning.Efter att ha nått målrännan, utför operatören på distans malmdragning och flyttar tåget till rätt position, se till att den laddade malmkvantiteten uppfyller processkraven;efter avslutad malmlastning, ansök om lossning, och efter att ha mottagit ansökan, signalcentraliserat stängt system bedömer automatiskt järnvägarna och beordrar tåget till lossningsstationen för att lossa malmer, och slutför sedan en lastnings- och lossningscykel.

Helautomatisk drift:Enligt kommandoinformationen från det digitala malmproportionerings- och distributionssystemet svarar det signalcentraliserade slutna systemet automatiskt, ger kommandon och styr signalljus och växlar maskiner för att bilda löpvägen från lossningsstationen till lastningsplatsen och från lastningspunkten till lastningsplatsen. avlastningsstation.Tåget körs helt automatiskt enligt den omfattande informationen och kommandona från malmproportionerings- och tågfördelningssystemet och det signalcentraliserade slutna systemet.Under körning, baserat på det exakta tågpositioneringssystemet, bestäms tågets specifika position, och strömavtagaren lyfts och sänks automatiskt enligt tågets specifika position, och tåget körs automatiskt med fasta hastigheter i olika intervall.

Laddningsenhet

Genom videobilderna manövrerar operatören malmladdningskontrollsystemet för att fjärrstyra malmladdning i markkontrollrum.

När tåget anländer till lastrännan väljer och bekräftar operatören den nödvändiga rännan genom datorskärmen på övre nivån, för att koppla relationen mellan den kontrollerade rännan och markkontrollsystemet, och utfärdar kommandon för att styra den valda rännan.Genom att växla videoövervakningsskärmen för varje matare, drivs den vibrerande mataren och tåget på ett enhetligt och koordinerat sätt för att slutföra fjärrladdningsprocessen.

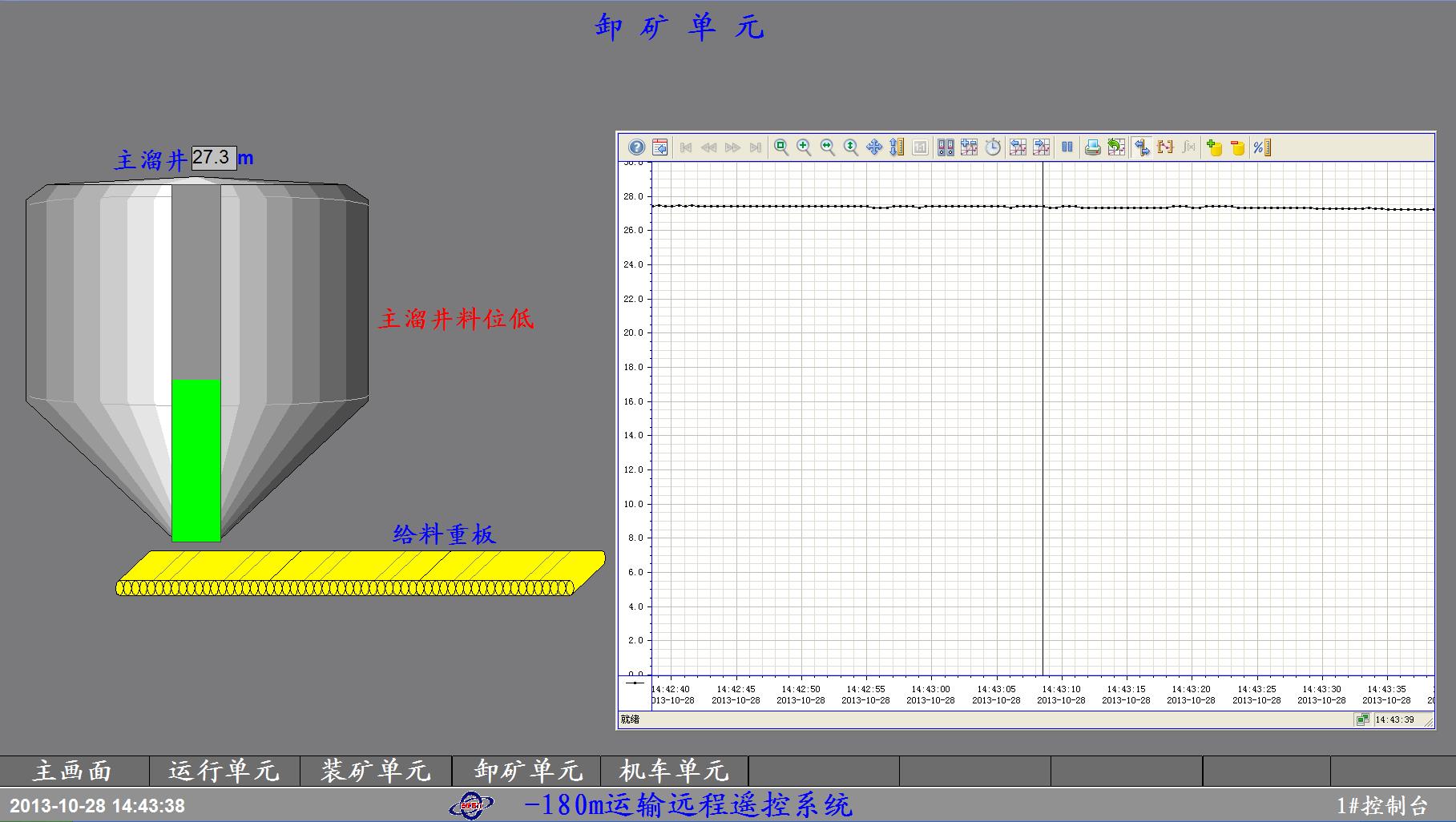

Avlastningsenhet

Genom det automatiska lossnings- och rengöringssystemet slutför tågen den automatiska lossningsoperationen.När tåget går in i avlastningsstationen styr det automatiska driftkontrollsystemet tågets hastighet för att säkerställa att tåget passerar genom den krökta rälsavlastningsanordningen med konstant hastighet för att slutföra den automatiska lossningsprocessen.Vid lossning avslutas även rengöringsprocessen automatiskt.

Funktioner

Inse att ingen arbetar i den underjordiska järnvägstransportprocessen.

Förverkliga automatisk tågkörning och förbättrar systemets effektivitet.

Effekt och ekonomisk nytta

Effekter

(1) Eliminera potentiella säkerhetsrisker och göra tåget mer standardiserat, effektivt och stabilt;

(2) Förbättra transport-, produktionsautomatiserings- och informationsnivån och främja ledningsframsteg och revolution;

(3) Förbättra arbetsmiljön och förbättra transportproduktionens effektivitet.

Ekonomiska fördelar

(1) Genom den optimerade designen, realisera optimal malmproportionering, minska tågnummer och investeringskostnad;

(2) Minska personalkostnaderna;

(3) Förbättra transporteffektivitet och fördelar;

(4) För att säkerställa stabil malmkvalitet;

(5) Minska tågens energiförbrukning.